Производство

Высокий уровень производства, соблюдение сроков и нормативов по выпуску продукции, развитие инженерно-конструкторской мысли, поддержка престижа профессии инженера, привлечение молодых перспективных специалистов – выпускников технических ВУЗов обеспечивается в ОАО «НПП КП «Квант» за счет использования высокотехнологичной производственной базы.

Производственные подразделения ОАО «НПП КП Квант» включают в себя:

- механосборочное производство;

- оптикогальванический цех;

- сборочное производство;

- службу управления качеством;

- технологический отдел;

- метрологический отдел;

- энергомеханический отдел;

- отдел стандартизации и технической документации;

- управление материально-технического обеспечения.

Комплексная настройка и испытания приборов проводятся на нестандартном специализированном имитационном стендовом оборудовании с использованием автоматизированных систем контроля. Высокая квалификация обученных и аттестованных специалистов, соблюдение технологической дисциплины, автоматическое обеспечение и непрерывный контроль параметров микроклимата в производственных помещениях позволяют обеспечить требуемый уровень качества продукции на всем жизненном цикле ее существования. Это подтверждено сертификатом системы менеджмента качества № ФСС КТ 134.01.3.1.000000.17.08 от 30.07.2008, выданным Федеральной системой сертификации космической техники.

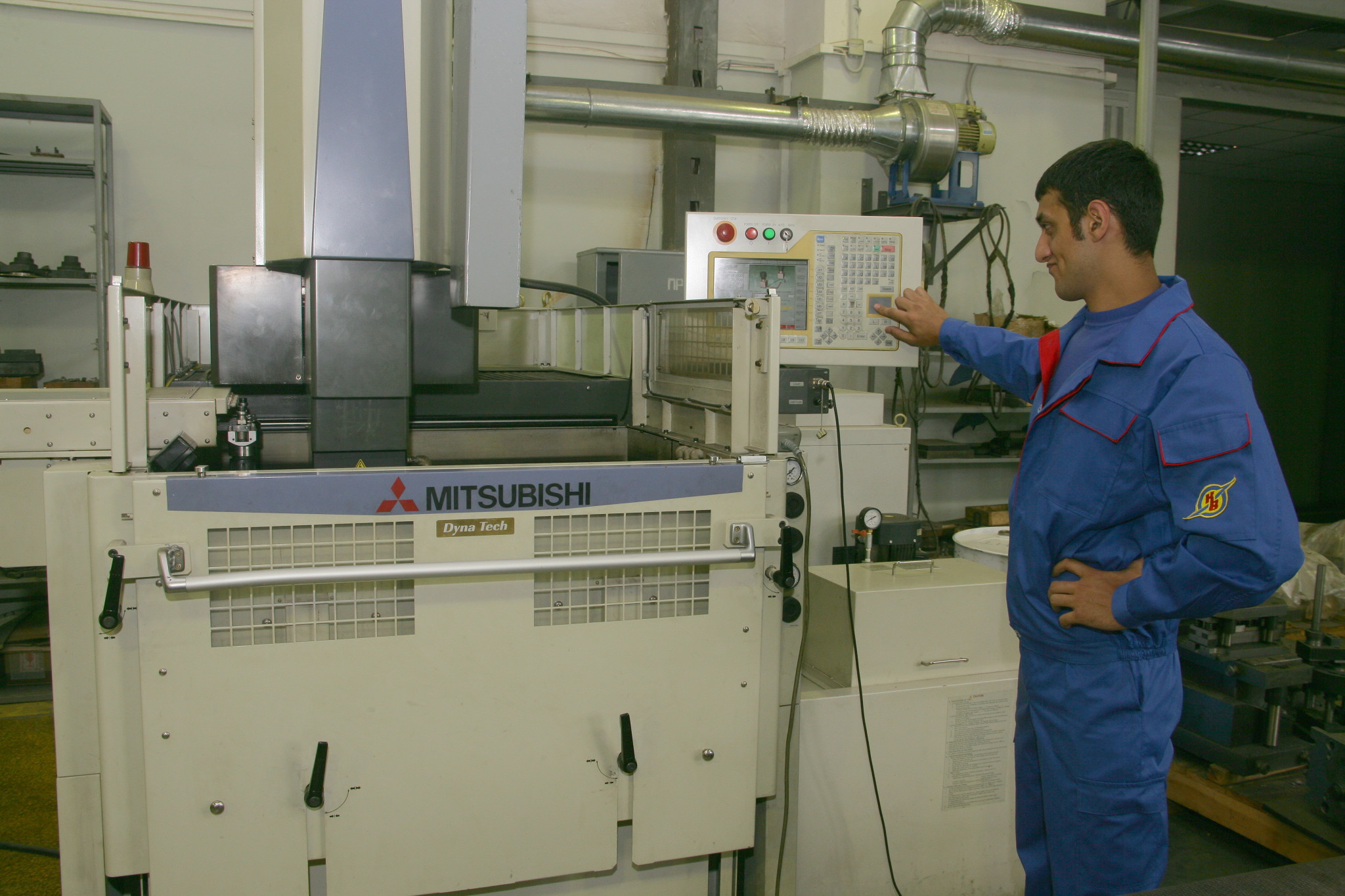

Механосборочное производство обладает станочным парком, как отечественного, так и импортного производства последнего поколения. Основой для механической обработки деталей являются обрабатывающие центры с ЧПУ, использующие многоосевую высокоскоростную обработку, и специальный износостойкий инструмент.

Так, ультрапрецизионный токарный станок SPINNER позволяет обрабатывать детали по 5-6 квалитетам точности и позволяет осуществлять твёрдое точение (вместо шлифования) зеркал из материалов твёрдостью до 60 HRC.

Размеры обрабатываемых деталей находятся в пределах от 1 до 450 мм в диаметре и до 1000 мм длиной. Материал обрабатываемых деталей самый различный: высоко- и низкоуглеродистые стали, легированные стали различных марок, материалы со специальными свойствами, цветные сплавы, а также титан и магний.

Помимо перечисленного, предприятие располагает координатно-расточным, шлифовальным, зубонарезным, прессовым, сварочным и заготовительным оборудованием, позволяющим обеспечивать весь спектр работ в механосборочном производстве.

Термообработка предназначена для придания металлическим деталям основного и инструментального производства специальных свойств — твёрдости, пластичности, нужной структуры материала, стабилизации размеров, устранения внутренних напряжений. Все эти задачи выполняет участок термической обработки. В его составе есть все необходимое оборудование для проведения операций закалки, светлой закалки, отжига, отпуска.

Разработка конструкторской документации и производство пресс-форм для термопластавтоматов, форм литья под давлением, штамповой оснастки, приспособлений и другой технологической оснастки любой сложности весом до 2,0 тонн с применением высоких технологий, позволяющих гарантировать высокое качество.

Проектирование, разработка математических моделей и управляющих программ для станков с ЧПУ выполняется с использованием программных продуктов ProEngineer.

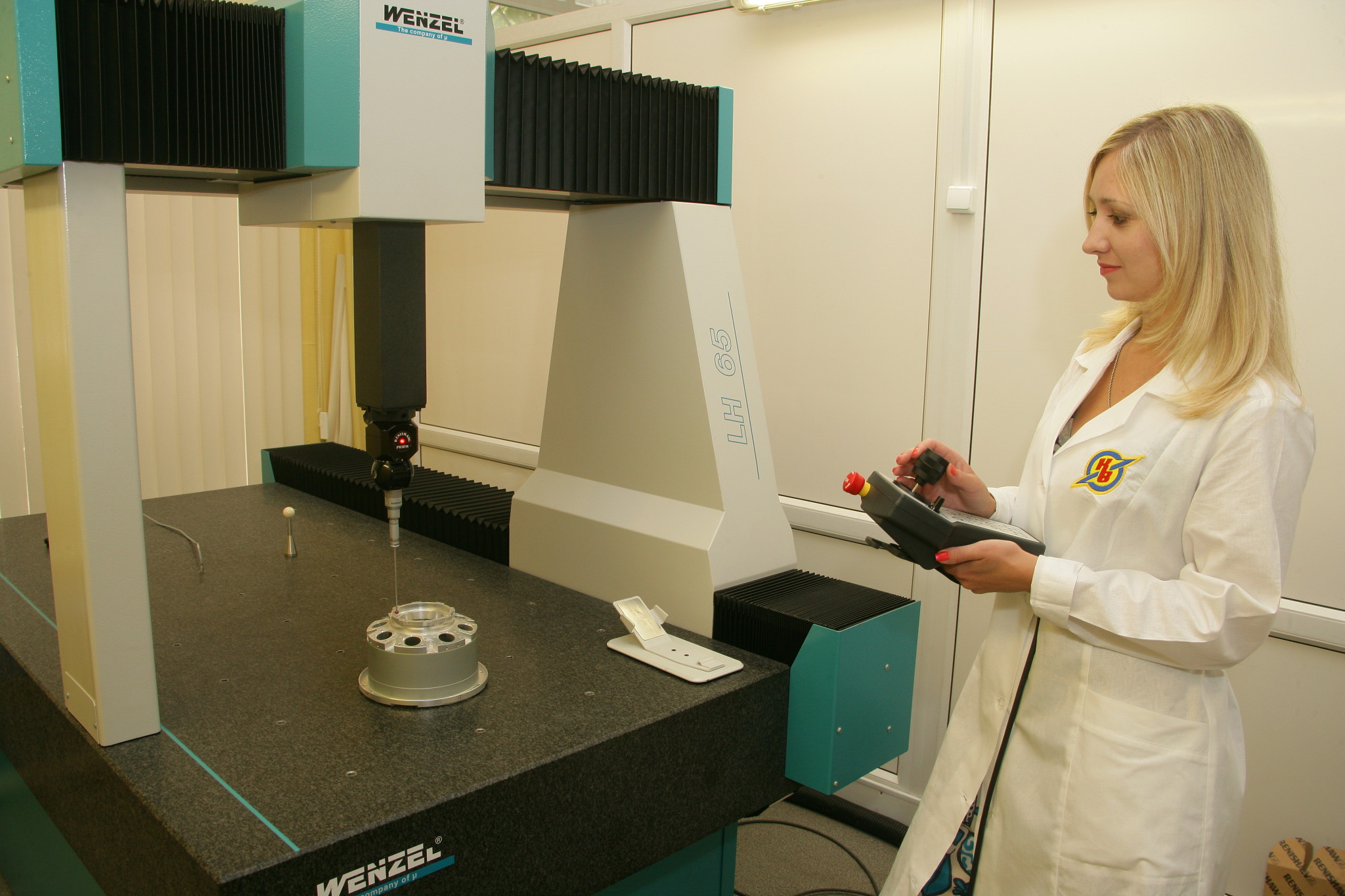

Предприятие располагает обширным арсеналом средств для линейно-угловых, электрических и оптических измерений. Он включает в себя как широко известные средства, так и специфические, связанные с особым характером выпускаемой продукции. К специфическим угломерным приборам относится гониометр ГС-2 с точностью отсчёта до 2 угл. сек. Точность применяемых автоколлиматоров достигает 0,5 угл. сек. Наиболее сложные линейно-угловые измерения проводятся с помощью прецизионной координатно-измерительной машины WENZEL (Германия).На предприятии имеется

лазерный многоцелевой комплекс модели МЛ4-2. Назначение установки — обеспечить при помощи лазера выполнение целого ряда операций, таких как размерная резка и сварка различных материалов, сверление малых отверстий, маркирование и ряд специальных операций.

Оборудование полностью автоматизировано, оснащено устройствами слежения за процессом в реальном времени и специальным программным обеспечением.

Контрольно-испытательная станция (КИС) предприятия предназначена для проведения термических, термовакуумных, климатических и вибрационных испытаний отдельных деталей, сборочных единиц и изделий в целом. Проводится проверка вакуумной плотности соединений.

КИС имеет специализированное оборудование, позволяющее выдерживать различные технологические режимы и подвергать изделия нагреву, охлаждению, термоудару, термоциклированию, воздействию повышенной влажности, вибрации и гравитационному удару.

Сборочный цех предприятия является одним из основных цехов, где окончательно формируются изделия основного производства — приборы ориентации КА. Персонал цеха, это высококвалифицированные электромонтажники, сборщики, регулировщики.

В технологии электромонтажа применяется как традиционный электромонтаж навесных электрорадиоэлементов, так и поверхностный монтаж с использованием ремонтно-паяльного центра ERSA и печи конвейерного типа TWS-1250.

В сборочном цехе предприятия производится сборка, настройка и юстировка оптико-механических и оптико-электронных узлов изделий. Цех оснащён автоматической системой поддержания параметров микроклимата.

Для настройки, юстировки и контроля специальных характеристик отдельных узлов и изделий в целом, используется сложное, часто нестандартное оборудование — стенды и контрольно-юстировочная аппаратура.

В сборочном цехе предприятия создан участок поверхностного монтажа, содержащий производственную линию, позволяющую производить автоматизированную сборку печатных узлов. Линия включает в себя полуавтомат трафаретной печати SP004-ML-F с системой технического зрения, автомат установки компонентов FLX2011-LCV, который позволяет устанавливать до 150 типономиналов компонентов и производительностью до 6000 компонентов в час. Пайка осуществляется в конвекционной печи Hotflow 2/12 по заданному термопрофилю. Для отмывки используется установка струйной отмывки SuperSWASH III. Визуальная инспекция производится на микроскопе Mantis Elite. Линия позволяет осуществлять эффективное и качественное производство печатных узлов по технологии 2-х стороннего поверхностного монтажа.

Оптико-гальванический цех

Оптические детали являются важнейшими компонентами оптико-электронных приборов ориентации, определяющими их основные характеристики, качество и надежность. Для выпуска оптических деталей на предприятии имеется оптико-гальванический цех, в котором по отработанным технологическим процессам изготавливаются:

— сферические линзы и плоско-параллельные пластины диаметром от 3 до 200 мм из оптических стекол различных марок, а также германия и кремния с погрешностью воспроизведения формы поверхностей до не более 0.125 мкм, на которые наносятся просветляющие покрытия, обеспечивающие максимальное пропускание в видимом и инфракрасном спектральном диапазонах;

— асферические линзы и зеркала из оптических стекол различных марок, диаметром от 30 до 200 мм с погрешностью воспроизведения формы поверхностей до не более 0.5 мкм, на которые наносятся просветляющие (зеркальные) покрытия, обеспечивающие максимальное пропускание (отражение) в видимом и инфракрасном спектральном диапазонах. Изготовление осуществляется на прецизионном автоматизированном оборудовании фирмы : «OptoTech», контроль формы поверхностей деталей производится на профилографе-профилометре типа «Talysurf» PGI 1240;

— металлооптические (в том числе биметаллические) плоские, сферические и асферические зеркала с отклонением формы поверхности до не более 0.75 мкм, обеспечивающее высокое отражение в видимом и инфракрасном спектральном диапазонах. Часть зеркал также имеет защитное родиевое покрытие, обеспечивающее работу в условиях космического пространства;

— плоские светофильтры из антимонида индия для формирования рабочего пропускания в инфракрасном спектральном диапазоне. Толщина светофильтров составляет 0.1 мм. На светофильтры наносится просветляющее интерференционное покрытие, обеспечивающее максимальное пропускание в заданном участке инфракрасного спектрального диапазона;

— интерференционные светофильтры узкополосные, полосовые, длинноволновые блокирующие и коротковолновые блокирующие в спектральном диапазоне от 0.4 до 16 мкм, с высоким пропусканием в рабочем диапазоне до 90 % и пропусканием в зоне подавления не более 0.1 %;

— нейтральные светофильтры переменной плотности, наносимые на стеклянные подложки, обеспечивающие как ступенчатое, так и плавное изменение интегрального пропускания в заданных световых зонах;

— фотолитографические рисунки (по фотошаблонам заказчика) шкал, сеток и лимбов, наносимые на стеклянные подложки с угловой точностью не хуже ±1′ и линейной точностью не хуже ±3 мкм.

Оптическая производственная и измерительная база предприятия включает:

— несколько участков шлифовально-полировального оборудования; Для изготовления плоских и сферических деталей, а также некоторых деталей специфической формы и размеров используется традиционное оптическое оборудование в виде шлифовально-полировальных станков типа 3ПШ-350, 6ПН-200, доводочных станков типа СД-120, Д-150, центрировочных станков типа ЦС-50, ЦСП-100 и др. Также оптико-гальванический цех имеет в своем составе ряд специализированных участков. Один из них — это участок бескислородных стёкол. Он предназначен для обработки специфических, трудно обрабатываемых материалов, которые находят все большее применение в современной инфракрасной оптике;

— участок шлифовально-полировального оборудования с прецизионной обработкой на оборудовании «OptoTech»; Данное оборудование реализует принципиально новые подходы в оптической технологии, ставшие возможными благодаря развитию ЧПУ и электромеханических устройств станков. Четырехосевая обработка позволяет получать поверхности практически любой требуемой формы, в том числе и асферической. Кроме того, освоены работы по фрезерованию поверхности стеклянных деталей с целью получения формы требуемой геометрии и точности. Зоны обработки станков герметично изолированы от оператора и термостатированы с точностью поддержания температуры до 0.5 °C; Контроль формы поверхности деталей осуществляется на профилографе-профилометре типа «Talysurf» PGI 1240. Предельно допускаемый диаметр деталей для измерений на данном приборе составляет 200 мм. Прибор термостатирован, автоматизирован и управляется компьютером. Результаты измерений архивируются и распечатываются в виде таблиц и графических изображений;

— участок для нанесения вакуумных покрытий, на котором размещены вакуумные установки типа «Ortus-700» и ВУ-1А;

На вакуумном участке оптико-гальванического цеха внедрены технологии нанесения целого ряда оптических покрытий для инфракрасной и видимой области спектра, выполняющих важнейшие функции для обеспечения требуемых характеристик оптических деталей и параметров выпускаемых приборов в целом;

— участок нестандартного оборудования для нанесения покрытий методом осаждения из растворов;

Оптико-гальванический цех предприятия имеет возможность наносить просветляющие покрытия на оптические детали из любых марок стёкол, в т.ч. цветных, с размерами от 5 до 150 мм. Возможно предварительное удаление старого покрытия;

— спектрофотометрическое измерительное оборудование: — спектрофотометры видимого диапазона СФ-26, СФ-56 (0.19 ÷ 1.1мкм);

— фурье-спектрометр инфракрасного диапазона ФСМ-1201 (2 ÷ 25 мкм);

— участок фотолитографии; Работы по фотолитографии производятся с использованием специального оборудования и материалов. Производится фотолитографическое нанесение рисунков на такие детали, как сетки, лимбы с предварительно нанесенным слоем хрома. Наиболее ответственные рабочие места дополнительно изолированы от внешней среды. Угловая и линейная точности получаемых рисунков соответствует требованиям микрофотолитографии и составляет не хуже ± 1′ и ± 3 мкм соответственно;

— участок гальванических покрытий; Гальваническое и лакокрасочное производство осуществляет нанесение более двадцати видов защитно-декоративных и специальных покрытий. Некоторые виды покрытий со специальными светопоглощающими и терморегулирующими свойствами не наносятся более ни на одном предприятии юга России;

Покрытия наносятся на детали из алюминиевых и медных сплавов, углеродистых и коррозионных сталей, титана и магния, а также оптического стекла, с целью защиты от коррозии, придания внешнего вида и специальных свойств. Размеры покрываемых деталей от 100×100 мм до 600×600 мм в зависимости от вида покрытия. Нанесение лакокрасочных покрытий осуществляется пневматическим распылением с последующей сушкой в термокамере. Максимальный размер окрашиваемых деталей — 1000×1000×100 мм. Качество гальванических и лакокрасочных покрытий полностью соответствуют всем требованиям государственных и отраслевых стандартов;

— участок ионно-плазменного напыления, на котором выполняются работы по нанесению декоративных и специальных покрытий. К числу специальных покрытий относятся металлические покрытия из особо чистых сплавов;

— фотометрическое измерительное оборудование: — интегральный микрофотометр ИФО-463; — фотометрическая скамья ФСМ; — фотометр ФМ-59М для измерения коэффициентов поглощения солнечного

излучения;

— фотометр типа ТРМ «И» для измерения коэффициентов собственного излучения;

— нестандартный фотометр для измерения интегральных коэффициентов

пропускания и отражения;

— оборудование для оптических и угловых измерений: — оптические скамьи типа ОСК-2ЦЛ;

— гониометры ГС-2 и ГС-5;

— автоколлиматоры различных марок; — автоколлимационные теодолиты различных марок;

— оборудование для микроскопических измерений: — стерео микроскопы типа МБС-9, МБС-10 с общим увеличением до 200х; — микровизор проходящего света типа mVizo-101 с общим увеличением свыше 1000х; — инструментальные микроскопы различных марок.

В составе научно-технического центра предприятия имеется оптический отдел, который осуществляет следующие работы:

— расчёты, проектирование и разработку оптических схем оптико-механических и оптико-электронных приборов;

— расчёты, проектирование и разработку оптических деталей и оптических сборочных единиц;

— расчёты, проектирование и разработку оптических интерференционных покрытий;

— расчёты:

— светотехнические (энергетические);

— термодеформационные;

— тепловые;

— расчёты точности оптико-электронных приборов ориентации космической тематики, выпускаемых предприятием;

— разработку, внедрение и сопровождение технологических процессов изготовления оптических деталей и оптических покрытий.

Все работы производятся с помощью автоматизированных вычислительных средств, при этом используются как отечественные, так и зарубежные программные продукты: T—Flex Cad, Теhnорro, Autocad, Zemax, IESviewer, Izo_Spectra, Mathcad и др., а также ряд программных продуктов собственной разработки.